В современном производстве часто требуется высочайшая точность при работе с материалами, обладающими исключительной прочностью.

Методы резки, которые давали отличные результаты в прошлом, сегодня уже не подходят. Были разработаны инновационные технологии резки, которые отвечают требованиям современной промышленности.

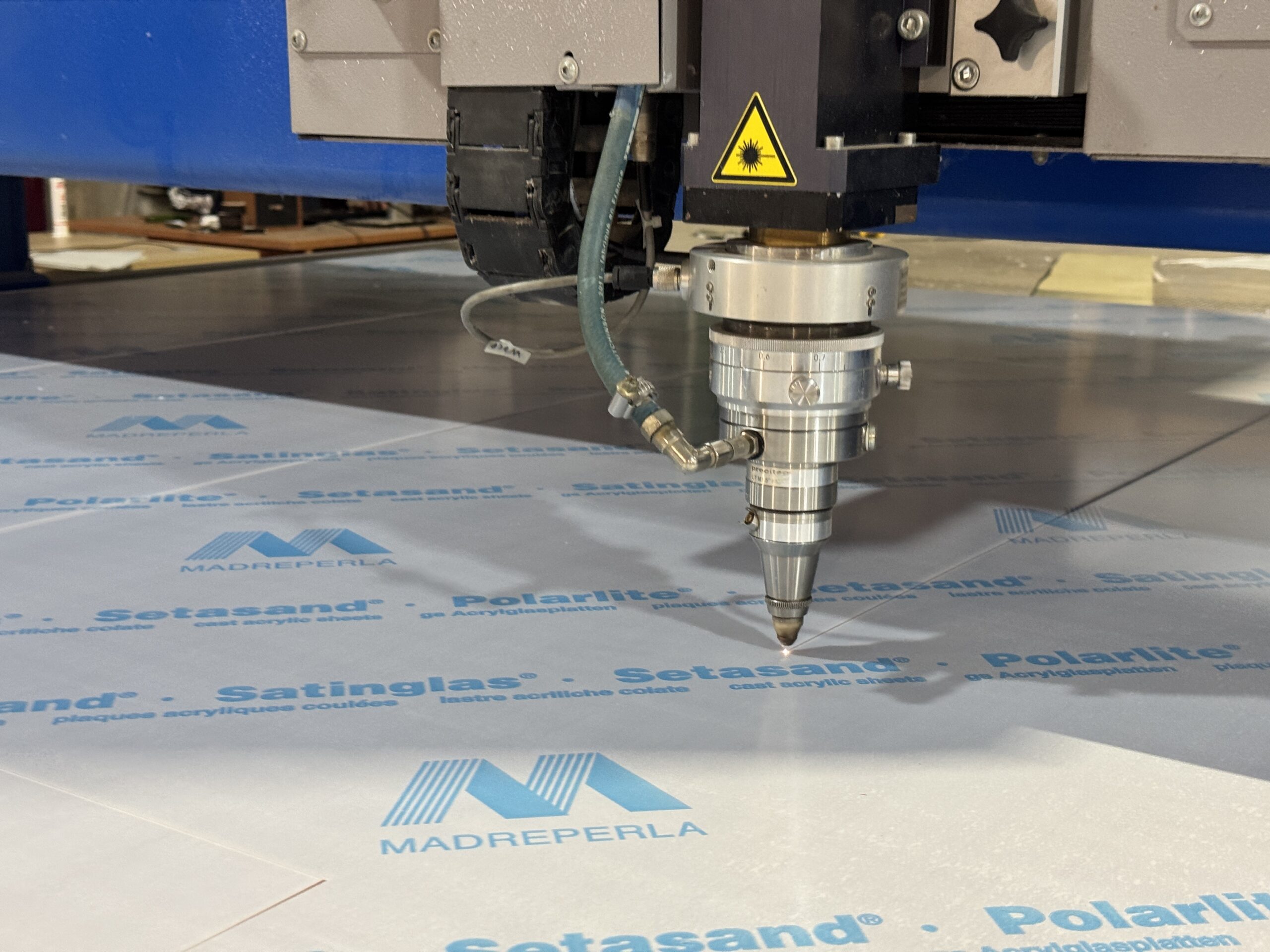

Одним из наиболее эффективных методов резки в настоящее время является лазерная резка. Она получила широкое распространение и применяется во многих отраслях. Специалисты, которые впервые сталкиваются с этой технологией, часто задаются вопросом, что такое лазерная резка и как она работает.

В этой статье мы рассмотрим технологию лазерной резки, её преимущества и недостатки, области применения, а также предоставим дополнительную полезную информацию.

Что такое лазерная резка?

Лазерная резка — это метод обработки, в котором используется мощный лазерный луч для разрезания различных материалов. Лазер представляет собой устройство, которое усиливает свет за счёт вынужденного излучения. Это один из самых распространённых способов промышленной резки. В последнее время лазерные резаки стали доступны не только на крупных предприятиях, но и в небольших мастерских, у любителей и даже в школах.

Непрерывный и импульсный лазерный луч

Лазерные лучи могут работать в двух режимах: непрерывном и импульсном. В непрерывном режиме световой луч работает без перерывов, а в импульсном — с короткими импульсами высокой мощности. Сжатие импульсов позволяет достичь высокой плотности энергии луча.

Кто стал автором изобретения лазерной резки?

История этого метода восходит к 1960-м годам. В 1960 году Теодор Майман разработал технологию лазерного излучения. Впервые её применили в 1965 году для создания отверстий в алмазе. Вскоре после этого метод начали использовать и в других областях.

К 1970-м годам лазерная резка стала широко применяться в аэрокосмической промышленности для резки титана.

Развитие технологии лазерной резки

В 1960 году была создана технология лазерной резки, которая с тех пор претерпела значительные изменения.

В 1963 году Элиас Снитцер разработал концепцию волоконных лазеров. Однако потребовалось ещё два десятилетия, чтобы усовершенствовать эту технологию для коммерческого использования.

В 1964 году Кумар Патель, работая в Bell Labs, изобрёл CO2-лазер, который был очень мощным и работал в непрерывном режиме. Это изобретение быстро стало популярным.

В течение следующих десятилетий лазерная резка была объединена с другой новой технологией — числовым программным управлением (ЧПУ).

Основные компоненты станка лазерной резки

В основе работы станка для лазерной резки лежат оптические принципы, такие как отражение и усиление.

Лазерный резак состоит из двух основных систем: оптической и механической. Оптическая система генерирует мощный лазерный луч, который используется для резки материала. Механическая система перемещает лазерный луч, чтобы создать нужную форму.

Основные компоненты станка для лазерной резки:

- Источник питания — обеспечивает энергию для создания лазерного луча.

- Лазерный резонатор — представляет собой систему зеркал, которые отражают лазерный луч и усиливают его.

- Режущая головка — фокусирует лазерный луч в нужной точке контакта.

- Механическая система — включает в себя двигатели и направляющие, двигатели перемещают режущую головку вокруг заготовки.

- Система управления движением — направляет двигатели и рычаги в нужном направлении.

Это основные компоненты системы лазерной резки. Современные коммерческие станки для лазерной резки могут иметь дополнительные детали, такие как охлаждающие станции, системы очистки воздуха и системы удаления шлака.

Как работает станок для лазерной резки?

Технология лазерной обработки предоставляет множество возможностей для различных отраслей промышленности. Независимо от конкретной задачи, большинство таких станков работают по схожей схеме. Вот основные этапы работы лазерного станка с числовым программным управлением (ЧПУ):

- Загрузка G-кода.

Процесс начинается с того, что оператор загружает в систему G-код. Этот код содержит инструкции для лазерного станка, которые определяют направление движения луча.

- Создание лазерного луча.

После запуска станка резонатор генерирует световой луч. Процесс генерации может отличаться для разных типов лазеров. Также может различаться цвет луча. Например, в CO2-лазерах генератор излучает инфракрасный свет, который виден человеческому глазу.

- Направление луча.

Система направления направляет лазерный луч в фокусирующую систему. Для этого могут использоваться зеркала, которые изменяют направление луча.

- Фокусировка луча.

Система фокусировки уменьшает ширину луча и увеличивает его мощность. Это происходит с помощью лазерной фокусирующей головки и линзы. Система также обеспечивает, чтобы сфокусированный луч был полностью круглым и не содержал посторонних элементов. Лазерный луч выходит из режущей головки через сопло.

- Резка материала.

Сфокусированный луч направляется на материал заготовки. В точке контакта луч воздействует на материал, пока тот не расплавится. Время воздействия зависит от толщины и типа материала.

- Движение режущей головки.

Механическая система перемещает лазерную головку в соответствии с инструкциями, содержащимися в G-коде. Скорость перемещения может варьироваться в зависимости от конкретной задачи.

Каковы ключевые характеристики лазерной резки?

Для достижения оптимальных результатов в промышленных условиях необходимо тщательно настроить параметры лазерной резки. Это обеспечит высокую эффективность, точность и качество работы.

Мощность лазера определяет толщину и тип материалов, которые можно обрабатывать. Правильно подобранная мощность гарантирует точность разрезов. Если мощность недостаточна, материал не будет прорезан, а если она слишком высока, это может привести к повреждению материала или ухудшению качества резки.

Скорость резки также важна. Она должна быть сбалансирована с мощностью лазера и другими параметрами. Это позволит добиться эффективной и точной резки. Оптимальная скорость обеспечивает плавный процесс, минимизируя риски, такие как ожоги или неполные разрезы.

Частота импульсов влияет на количество лазерных импульсов, испускаемых в секунду. Она влияет на эффективность резки и качество. Более высокие частоты обеспечивают более гладкую резку тонких материалов, а более низкие частоты лучше подходят для более толстых материалов.

Длительность импульса определяет количество энергии, передаваемой поверхности материала. Короткие импульсы используются для работы с деликатными материалами, а более длинные импульсы необходимы для более глубокой резки толстых материалов.

Длина волны определяет взаимодействие лазера с различными материалами.

Волоконные лазеры эффективны для резки металлов, CO2-лазеры — для

неметаллов, а Nd: YAG-лазеры — для точной резки металла. Правильная длина

волны оптимизирует поглощение материала и эффективность резки. Волоконные

лазеры: от 800 нм до 2200 нм, CO2-лазеры: 10,6 микрометров, Nd:

YAG-лазеры: 1,064 микрометров. Правильная длина волны оптимизирует поглощение материала и эффективность резки.

Настройка фокуса (Z-смещение по вертикали) определяет, где лазерный луч фокусируется на материале. Правильное фокусное выравнивание обеспечивает эффективную плотность энергии для резки. Для достижения оптимальных результатов фокусная точка должна находиться в центре толщины материала, обеспечивая ровные разрезы.

Тип и давление вспомогательного газа также влияют на качество и эффективность резки. Кислород ускоряет резку толстой стали, азот предотвращает окисление нержавеющей стали и алюминия, а сжатый воздух экономически эффективен для тонких материалов.

Диаметр сопла влияет на фокусировку и характеристики лазерного луча. Меньший диаметр обеспечивает концентрированный луч для детальной резки, а больший диаметр обеспечивает более высокую скорость резки для более толстых материалов, влияя на качество и эффективность резки.

Расстояние отступа, зазор между соплом и поверхностью материала, обеспечивает оптимальный поток газа и фокусировку луча. Поддержание минимального расстояния улучшает давление газа для очистки путей резки и повышает качество резки, обеспечивая эффективную концентрацию энергии.

Частота повторения, или частота импульсов, определяет, как часто лазерный импульс подаёт импульсы в секунду. Более высокие частоты подходят для быстрой резки тонких материалов, а более низкие частоты обеспечивают большую энергию на импульс для толстых материалов, уменьшая накопление тепла и гарантируя качественную резку.

Типы процессов лазерной резки

В зависимости от конкретной задачи и материала, для которого требуется лазерная резка, могут применяться различные типы процессов.

Среди наиболее распространённых вариантов можно выделить следующие:

Резка лазером CO2

В этом случае усиление лазера происходит за счёт газового разряда CO2. Лазеры CO2 — это один из самых первых и популярных типов лазеров. Газовый разряд не полностью состоит из CO2. В нём также присутствуют азот, водород, ксенон и гелий.

Резка лазером CO2 может осуществляться двумя способами: с использованием кислорода или азота. Кислород предпочтительнее для обработки более толстых материалов, а азот — для резки тонких листов. При использовании кислорода в процессе резки CO2 на поверхности разреза образуется оксидный слой. Чтобы избежать этого, перед резкой необходимо провести предварительную обработку заготовки, например, струйную очистку.

Резка волоконным лазером

В этом случае для усиления света используется оптическое волокно вместо газового разряда. Свет, излучаемый лазерными диодами, проходит через оптическое волокно. Полученный световой луч достаточно мощный, чтобы расплавить нержавеющую сталь толщиной до 1 см.

Часто световой луч сопровождается мощным потоком воздуха. Воздушный поток отталкивает расплавленный материал, обеспечивая чистый рез. В волоконной оптике этих лазеров используются различные элементы, такие как иттербий, неодим, эрбий и диспрозий.

Резка лазером Nd:YAG

Nd:YAG — это иттрий-алюминиевый гранат, легированный неодимом. Кристаллы Nd:YAG используются в лазерах для усиления луча вместо газового разряда или волокна. Эти лазеры способны работать как в непрерывном, так и в импульсном режиме.

Резка эксимерным лазером

Excimer — это аббревиатура от Excited Dimer (возбуждённый димер). Эксимерный лазер использует ультрафиолетовый луч для резки материалов. Этот тип лазера применяется в мелкосерийном производстве для прецизионной резки. Примеры использования — глазная хирургия, микроэлектроника и резка полупроводников.

Прямая диодная лазерная резка

Прямой диодный лазер (DDL) использует лазерный луч, который создаётся непосредственно диодами. В этом случае не требуется усиление, как в случае с газовым разрядом или волокном. Диоды напрямую генерируют достаточно мощный лазерный луч для резки материалов. Прямая диодная лазерная резка отличается высокой эффективностью.

Какие существуют методы лазерной резки?

Лазерная резка — это не только разделение материала на две части. Существует множество различных способов использования лазерной резки. Эти методы значительно расширяют возможности лазерных станков.

Вот несколько методов лазерной резки:

Резка испарением

Этот метод также известен как сублимация. Обычно при нагревании твёрдые материалы достигают точки плавления, а затем точки кипения. Однако при резке испарением лазерный луч очень быстро повышает температуру материала. Материал сразу достигает точки кипения и начинает испаряться. При этом не происходит плавления и не остаётся времени на теплопередачу. Это приводит к очень точному и узкому разрезу.

Этот метод применим только к тонкому листовому металлу чёрных металлов. Он не подходит для материалов, не имеющих точки кипения, таких как дерево. Кроме того, для работы требуется очень мощный лазерный луч.

Резка плавлением

Этот метод также известен как резка расплавом и выдувом. Резка плавлением и выдувом является основным методом лазерной резки. Лазерный луч расплавляет материал заготовки. Затем потоком воздуха удаляется расплавленный материал, тем самым разделяя заготовку. Метод резки плавлением и выдувом может легко резать более толстые материалы.

Важно использовать инертный газ в процессе резки плавлением. Неинертный газ будет реагировать с заготовкой из-за высокой температуры материала. Поток инертного газа гарантирует, что не произойдёт непреднамеренной химической реакции.

Лазерная резка пламенем

Этот метод также известен как реактивная резка и резка окислительным плавлением. В процессе резки в дополнение к лазерному лучу используется кислород. Кислород подаётся на заготовку вместе с лазерным лучом. Лазер воспламеняет кислород, который превращается в высокотемпературную паяльную лампу. Материал ослабляется кислородным пламенем и лазерным теплом, что приводит к более быстрой резке.

Лазерная резка пламенем значительно быстрее, чем другие методы лазерной резки. Однако качество и точность резки ухудшаются. Кроме того, при этом методе увеличивается ширина пропила. Кислород можно заменить любым другим реактивным газом.

Резка с контролируемым разрушением

Этот метод также известен как растрескивание под действием термического напряжения. Он применяется при резке хрупких материалов. При приложении неконтролируемой силы или температуры хрупкие материалы имеют тенденцию распадаться на куски. Резка с контролируемым разрушением фокусирует очень узкий лазерный луч на небольшой поверхности заготовки. Она создаёт тепловой градиент, который раскалывает заготовку в этом месте. Затем лазер движется очень быстро и контролируемым образом, чтобы распространить трещину вдоль разреза.

Резка с контролируемым разрушением обычно применяется при резке стекла и керамики. Лазер не проходит полностью через толщину материала. Режется только часть толщины, а остальная часть отделяется из-за трещин.

Резка полупроводниковых пластин

Stealth dicing — это передовая технология лазерной резки, используемая для нарезки полупроводниковых пластин. Она работает в две фазы — фаза лазерного облучения и фаза расширения. Лазер не расплавляет заготовку, так как это создало бы нежелательный расплавленный материал. Вместо этого фаза облучения использует длину волны лазера, которая полностью проходит через заготовку.

Однако эта длина волны создаёт внутренние деформации и трещины в заготовке. Фаза расширения затем создаёт экспансивное напряжение в заготовке. Это напряжение разделяет заготовку на множество частей в областях внутренних дефектов. Конечный результат — чистая пластина без окалины.

Гравировка

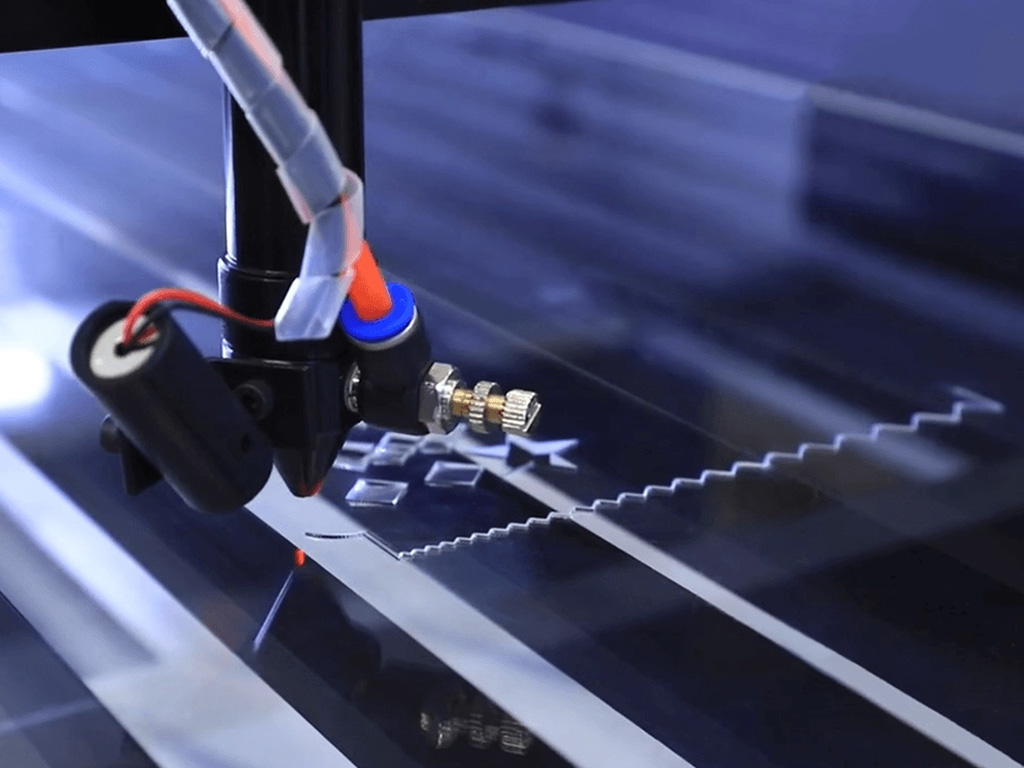

Векторная насечка — это метод лазерной резки для гравировки заготовки. Лазер не прорезает всю толщину материала. Вместо этого лазер будет следовать направлению движения, указанному вектором.

Толщину гравировки можно легко отрегулировать, расфокусировав лазерный луч. Глубину гравировки также можно отрегулировать. Векторная гравировка может создавать как простые прямые линии, так и сложные узоры.

Виды станков

Для лазерной резки используются три типа станков:

- Станок с перемещаемым материалом.

В этом типе станка лазерная головка остаётся неподвижной, а материал перемещается относительно неё. Это позволяет накапливать удаляемый материал в одном месте, что упрощает его извлечение. Однако скорость резки в этом случае ниже, так как перемещение большой заготовки сложнее, чем перемещение небольшой режущей головки.

Ещё одним преимуществом такого станка является то, что расстояние перемещения лазера остаётся постоянным, что позволяет использовать меньше оптики.

- Гибридный станок.

В гибридном станке материал и режущая головка перемещаются частично. Традиционно материал движется по оси X, а лазер — по оси Y, так как последняя короче.

Расстояние, которое проходит лазерный луч, не является постоянным. Когда режущая головка движется по оси Y, расстояние между резонатором и режущей головкой постоянно меняется. Для поддержания постоянной мощности лазера требуется некоторая компенсация, которая достигается за счёт увеличения оптики по сравнению с конфигурацией движущегося материала. Однако рабочий процесс таких лазеров происходит быстрее.

- Станок с передвижной оптикой.

В этом типе станка режущая головка подвижна, а рабочий стол — неподвижен. Режущая головка может перемещаться как по оси X, так и по оси Y.

Станок с передвижной оптикой обеспечивает самую высокую скорость резки среди всех трёх вариантов. Однако расстояние лазера постоянно меняется по мере перемещения режущей головки, что требует сложной оптической настройки, учитывающей переменное расстояние.

Материалы

Среди материалов, которые можно резать с помощью лазерного резака, можно выделить:

Металлы

Лазерные резаки становятся предпочтительным инструментом для работы с металлом в большинстве производственных цехов. Лазерная резка металла широко используется в различных отраслях промышленности.

Среди распространённых металлов, которые можно резать с помощью лазера, можно выделить: листовой металл; профиль; трубы.

Резка материалов с помощью лазера отличается от работы с деревом или керамикой. Основные проблемы, с которыми сталкиваются при работе с металлом — это его теплопроводность и способность отражать свет. Эти проблемы решаются путём уменьшения площади воздействия на заготовку и увеличения интенсивности лазерного луча.

Среди распространённых металлов и сплавов, которые можно резать с помощью лазера, можно выделить: сталь (например, углеродистая сталь, мягкая сталь, нержавеющая сталь и т. д.); алюминий; медь; латунь; никель; вольфрам.

Пластик

Пластик сложнее резать с помощью лазера. В отличие от листового металла, некоторые виды пластика при нагревании до высоких температур выделяют токсичные пары. Поэтому важно знать, какие виды пластика можно резать с помощью лазера.

Среди видов пластика, которые подходят для лазерной резки, можно выделить:

акрил; полипропилен; поликарбонат; полиэстер; полиэтилен.

Древесина

Лазерная резка — один из лучших способов работы с древесиной. Лазеры могут обрабатывать все виды древесины без исключения. Лазерная гравировка на дереве почти так же распространена, как и лазерная резка. Единственное, что нужно учитывать — это толщина древесины. Для древесины толщиной более 20 мм лучше использовать фрезерную резку.

Среди распространённых пород дерева, которые можно резать с помощью лазера, можно выделить: мягкие породы дерева; все виды лиственных пород древесины; фанера.

Ткани

Лазерная резка идеально подходит для работы с тканями и текстилем. При использовании обычных методов резки часто повреждаются края ткани. Лазерная резка позволяет избежать этого. Высокая температура лазера обеспечивает чистый разрез и запечатывает волокна ткани.

Среди распространённых тканей, которые можно резать с помощью лазера, можно выделить: кожа; хлопок; шёлк; полиэстер; шерсть; кружево; флис.

Бумажные изделия

Бумага, вырезанная с помощью лазера, часто используется для создания картонных коробок, упаковочных материалов, декоративных элементов, таких как свадебные приглашения и гирлянды. Кроме того, бумага, вырезанная с помощью лазера, отличается высокой однородностью.

Пенопласт

Лазерные резаки позволяют делать ровные разрезы в пенопласте без грубых краёв. Однако важно убедиться, что пенопласт, который вы режете, не выделяет токсичных паров при нагревании. Среди безопасных для лазерной резки пенопластов можно выделить полиуретан, полиэтилен и полиэстер. Некоторые виды пенопласта, такие как вспененный полистирол, легко воспламеняются и выделяют вредные пары. При работе с ними необходимо соблюдать осторожность.

Стекло

Стекло — хрупкий материал, и при использовании лазера необходимо контролировать силу и температуру, чтобы избежать его повреждения. Поэтому для работы со стеклом используются лазерные резаки с контролируемым разрушением. Травление стекла с помощью лазера также широко распространено. Оно часто используется для создания декоративных элементов, таких как трофеи и панели.

Керамика

Хрупкость керамики схожа со стеклом. Поэтому для работы с керамикой также используются лазерные резаки с контролируемым разрушением. Керамическая плитка — один из наиболее распространённых материалов для лазерной резки. Лазерная гравировка также широко используется в керамических изделиях.

Какие материалы не подходят для лазера?

Лазерные резаки могут обрабатывать практически любые материалы. Однако существуют материалы, которые не рекомендуется резать с помощью лазерного оборудования.

Материалы, которые могут быть опасны для лазерной резки:

Стекловолокно.

В состав стекловолокна входит вещество, называемое эпоксидной смолой. При резке лазером эпоксидная смола выделяет токсичные пары.

Полипропиленовая пена. Этот материал легко воспламеняется. После возгорания он плавится, а расплавленные капли продолжают гореть. Пена не затухает сама по себе. После остывания расплавленные капли превращаются в твёрдые частицы.

ABS. Этот материал легко воспламеняется. Кроме того, он плавится, что приводит к образованию трудноудаляемых отложений. При нагревании ABS выделяет токсичный цианистый газ, который может нанести вред здоровью людей.

ПВХ и винил.

При нагревании лазером эти материалы выделяют хлорный газ. Хлорный газ может повредить лазерный резак, разъедая металлические детали и портя оптику.

Толстые листы поликарбоната. Листы поликарбоната толщиной более 1 мм могут воспламеняться при резке лазером. Кроме того, они могут обесцвечиваться и иметь неровные края.

HDPE. Этот материал воспламеняется при контакте с лазерным излучением. Он загорается, плавится и образует нежелательные отложения.

Преимущества лазерных резки

Лазерные резаки имеют ряд преимуществ и ограничений, которые следует учитывать при их использовании. Рассмотрим их подробнее.

В чём преимущества лазерной резки?

Точность.

Лазерные резаки обеспечивают высочайшую точность среди всех методов резки. Это достигается за счёт фокусировки света до невероятно тонкого луча. Точность лазерной резки даже превосходит такие методы, как резка струёй воды.

Скорость.

Лазерная резка тонких материалов происходит очень быстро. Скорость может достигать более 3 метров в минуту. Поэтому лазерные резаки широко применяются на сборочных линиях массового производства.

Универсальность.

Лазерная резка подходит для множества различных задач и материалов, что делает её универсальным методом резки.

Возможность настройки. С помощью программного обеспечения можно создать индивидуальную форму, просто изменив программу.

Автоматизация.

Современные лазерные резаки с ЧПУ работают с системами числового программного управления (ЧПУ), которые автоматически управляют движением режущей головки.

Отсутствие пыли.

Использование лазера не создаёт пыли в заготовке. Например, при резке древесины лазерами не образуется опилок.

Минимальные отходы.

Лазерный резак очень точен и удаляет лишь небольшое количество материала с заготовки. Это приводит к минимальным отходам материала, что особенно важно при работе с драгоценными металлами, где потери материала могут быть значительными.

Недостатки лазерной резки

Стоимость.

Лазерные резаки — это промышленное оборудование, и их приобретение и обслуживание могут быть дорогими.

Безопасность.

Современные лазеры безопасны в использовании, но всё равно требуют соблюдения мер безопасности. Оператор должен пройти обучение по технике безопасности.

Ограничения по материалам.

Некоторые материалы могут быть опасны для резки лазером. Важно знать эти материалы заранее, чтобы избежать повреждения оборудования и травм.

Толщина материалов.

Лазерная резка хорошо подходит для тонких материалов, таких как листовой металл. Однако она не подходит для толстых материалов, таких как металлические блоки.

В каких областях применяется лазерная резка?

В настоящее время лазерная резка используется практически во всех отраслях промышленности. Вот некоторые из наиболее распространённых областей применения этой технологии:

Автомобильная промышленность.

Лазерная резка широко используется в производстве автомобилей. С её помощью изготавливаются различные детали, такие как выхлопные системы, рамы, подвески и другие компоненты кузова.

Аэрокосмическая отрасль.

В аэрокосмической промышленности точность является ключевым фактором. Лазерная резка идеально подходит для этой задачи. Лазеры используются для изготовления деталей каркаса самолёта, лопаток турбин и других компонентов.

Производство.

Волоконные лазеры широко применяются на сборочных линиях производственных предприятий. Они используются в металлообрабатывающих цехах, текстильных фабриках, для изготовления пластиковых деталей и во многих других областях.

Электроника.

Лазерная резка позволяет легко изготавливать однородные детали для электронных устройств, таких как телевизоры, смартфоны, ноутбуки, планшеты и многое другое.

Реклама.

Для изготовления рекламных материалов, таких как вывески, логотипы брендов и т.д., используется лазерная резка, которая обеспечивает ровные края и эстетическую привлекательность.

Архитектура.

Лазеры могут использоваться для изготовления декоративных изделий для архитектурной отрасли. Примерами могут служить облицовка и художественные инсталляции.

Здравоохранение.

Лазерная резка используется в медицине для изготовления медицинских приборов. Кроме того, лазерные системы используются в хирургическом оборудовании.

Как лазерная резка используется для гибки листового металла?

Лазерная резка произвела революцию в процессе гибки листового металла благодаря своей исключительной точности и скорости. Вот более подробный взгляд на то, как она улучшает операции гибки:

Высокая точность резки.

Благодаря высокой точности лазерной резки, обеспечиваются точные разрезы, что имеет решающее значение для точной гибки. Эта точность гарантирует, что металл гнётся по намеченным линиям, сводя к минимуму ошибки.

Оптимизированная эффективность.

Лазерная резка значительно ускоряет процесс подготовки листового металла. Эта быстрая обработка приводит к более быстрым операциям гибки, что позволяет быстрее завершить проект.

Гибкость дизайна.

Тонкая детализация, достигаемая с помощью лазерной резки, позволяет создавать более сложные конструкции и узоры. Эти сложные конструкции можно легко включить в процесс гибки, расширяя возможности для производства.

Програмное обеспечение для проектирования лазерной резки

Программное обеспечение для лазерной резки упрощает работу оператора станка, одновременно повышая качество и точность резки.

Разработка программного обеспечения для проектирования лазеров проще, чем программирование ЧПУ.

Важной особенностью программного обеспечения для проектирования лазеров является создание векторного файла для лазерного станка. Векторные файлы отличаются от пиксельных изображений тем, что не теряют качество при изменении размера.

Советы по проектированию лазерной резки

Компания СПФ предлагает множество советов, которые помогут вам достичь выдающихся результатов в вашем проекте с использованием лазерной резки. Вот некоторые из них:

- Не забудьте выбрать правильный формат для векторного файла. Обычно используются форматы dxf, eps, step и ai. Изображения в форматах jpg и jpeg не принимаются.

- Не используйте текст в файле. Лазерные резаки не понимают текст. Вместо этого преобразуйте текст в кривые.

- Выберите подходящий материал для вашего проекта. Узнайте, подходит ли выбранный вами материал для лазерной резки.

- Самая простая конструкция — лучшая конструкция. Сложные конструкции могут вызвать проблемы при резке и быть подвержены поломкам.

Параметры лазерной резки оргстекла

Для достижения качественного результата при лазерной резке оргстекла важно правильно настроить оборудование. Вот ключевые параметры, которые необходимо учитывать:

1. Мощность лазерной трубки

Чем толще материал, тем выше должна быть мощность лазера:

3–5 мм – 40–60 Вт

8–10 мм – 80–100 Вт

15–20 мм – 120–150 Вт и выше

2. Фокусное расстояние линзы

Оптимальный выбор линзы влияет на точность и чистоту реза:

Тонкие листы (3–5 мм) – линза 1,5–2 дюйма (38–50,8 мм)

Средняя толщина (8–12 мм) – линза 2,5–3 дюйма (63,5–76,2 мм)

Толстые листы (15–20 мм) – линза 4 дюйма (101,6 мм)

3. Подача воздуха

Сжатый воздух улучшает качество реза и охлаждает зону обработки:

Малая подача – глянцевая кромка

Усиленная подача – матовая поверхность, меньше нагара

4. Тип рабочего стола

Для резки оргстекла лучше использовать:

Ламельный стол – обеспечивает ровную поддержку и минимизирует подплавление краёв

Опорная рама – необходима при работе с мелкими деталями, предотвращает провисание материала

Грамотная настройка этих параметров позволяет получить чистый рез без дефектов и добиться высокой точности обработки.

Допуск при лазерной резке

Допуск при резке — это отклонение фактической детали после резки от предполагаемого проекта. Чем ниже допуск, тем выше точность. При сравнении двух процессов по точности следует оценить их значения допуска. Процесс с более низким допуском будет иметь более высокую точность.

Лазерная резка обеспечивает допуск менее 0,01. Это один из самых низких показателей среди всех промышленных технологий резки. Именно поэтому лазерная резка является одним из самых точных процессов.

Максимальная толщина лазерной резки

Часто возникает вопрос о максимальной толщине, которую могут резать лазерные системы. Точное значение максимальной толщины зависит от конкретного материала. Например, лазерный луч может резать мягкую сталь толщиной до 2,5 см. Для других материалов максимальная толщина составляет около 2 см.

Мощность лазера также определяет максимальную толщину. Лазер высокой мощности может резать более толстые материалы, чем лазер с низким энергопотреблением.

Заключение

Лазерная резка – это высокоточная технология, позволяющая создавать изделия с идеальными краями, сложной геометрией и долговечностью. Наша компания SPF Innovative предлагает профессиональные услуги по лазерной резке с использованием современного оборудования, обеспечивая чистоту кромки и точность деталей.

Для расчета стоимости и уточнения сроков выполнения вашего заказа свяжитесь с нашими специалистами! Мы подберем оптимальное решение для вашего проекта, гарантируя качество и оперативность исполнения.